Nous accompagnons nos clients à chaque étape, du cahier des charges à la fabrication de la série, pour garantir des solutions

totalement adaptées à leurs besoins.

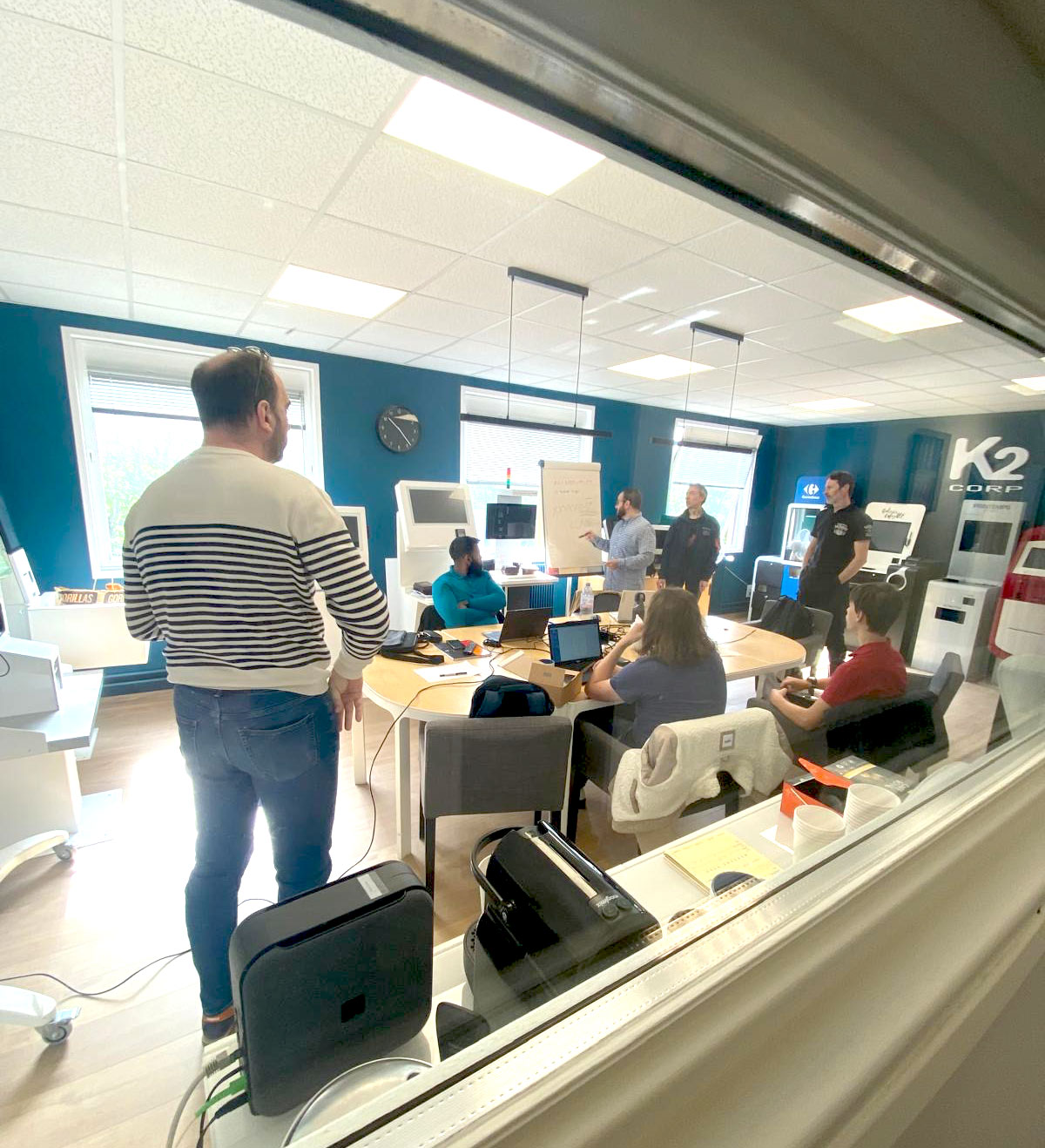

Processus de développement

Ce processus rigoureux garantit une borne interactive sur mesure qui répond parfaitement aux besoins du client. Nous assurons un suivi à chaque étape pour garantir la qualité, la performance et la satisfaction totale de nos clients. Grâce à notre équipe, K2 CORP transforme chaque projet en une solution sur mesure, performante et innovante.

-

1

Cahier des charges du client

Chaque projet débute toujours avec la définition claire des objectifs du client.

Voir le détail -

2

Réflexion cahier des charges

Après le cahier des charges, une phase de réflexion approfondie commence.

Voir le détail -

3

Etude design

Une phase essentielle où l’aspect visuel, ergonomique et fonctionnel est défini.

Voir le détail

-

4

Étude d'industrialisation / CAO

L’étude d’industrialisation transforme le design validé en un produit fini.

Voir le détail -

5

-

6

Fabrication de la série

Après la validation du prototype, la production en série est lancée.

Voir le détail

1. Cahier des charges du client

Le premier point de contact avec le client est crucial, car il guide l’ensemble du processus.

2. Réflexion autour du cahier des charges

La phase de réflexion permet de définir la meilleure approche pour répondre aux besoins du client tout en respectant les contraintes.

3. Étude design

Nous travaillons pour que la borne reflète l’identité du client tout en étant adaptée à son environnement d’utilisation (SMART 3).

4. Étude d'industrialisation / CAO

À cette étape, chaque composant est pensé pour être produit à grande échelle tout en garantissant la performance et la qualité de la borne.

5. Fabrication du prototype

Le prototype permet de valider l’ensemble des choix techniques et esthétiques avant la production en série.

6. Fabrication de la série

Chaque borne est fabriquée selon les plans et les spécifications validées pour garantir une qualité constante.